Конструкция изолирующих монолитных муфт (вставок электроизолирующих) производства Акционерного общества «Трубопроводные системы и технологии» обеспечивает требуемую функциональность и надежность электроизолирующего соединения в течение всего срока эксплуатации.

Диэлектрические свойства

Главным функциональным назначением изолирующих монолитных муфт (вставок электроизолирующих) является обеспечение электрического разъединения участков трубопроводов.

Перетекание тока может возникнуть из-за разности потенциалов между участками трубопровода, разделенных электроизолирующим соединением, и может осуществляться через:

- транспортируемый продукт;

- окружающую внешнюю среду (грунт);

- электроизолирующие материалы, применяемые в конструкции электроизолирующего соединения.

Предотвращение электрического контакта соседних участков трубопровода через транспортируемый продукт

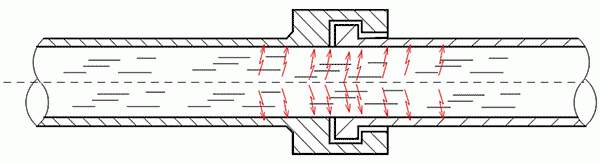

Если транспортируемый продукт обладает электропроводностью, то с целью исключения электрического контакта соседних участков трубопровода, электрически разделенных электроизолирующим соединением, на внутреннюю поверхность электроизолирующей вставки наносится внутреннее покрытие с высокими диэлектрическими свойствами.

Примечание: При транспортировке продуктов с высокой электропроводностью длина зоны с диэлектрическим покрытием определяется расчетом.

Предотвращение электрического контакта соседних участков трубопровода через окружающую среду.

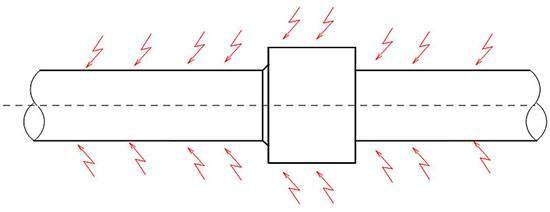

Для предотвращения утечек потенциала от одного участка к другому через окружающую среду (грунт) применяется наружное противокоррозионное покрытие, отвечающее требованиям, предъявляемым к линейной части самого трубопровода. Выбор типа наружного противокоррозионного покрытия электроизолирующих вставок производства Акционерного общества «Трубопроводные системы и технологии» обусловлен диэлектрическими свойствами покрытия. Технология нанесения наружного покрытия на вставки подземного исполнения по ТУ 24.20.40-015-93719333-2024 подвергается строгому техническому контролю, в том числе аттестацией 3-ей стороны (Аттестована ООО «Газпром ВНИИГАЗ» с утверждением в постоянно действующей трубной комиссии ПАО «Газпром»).

Предотвращение электрического контакта внутри электроизолирующего соединения

Независимо от условий эксплуатации участка трубопровода (циклические нагрузки, внутреннее давление, изгиб, кручение и т.д.), электроизолирующие вставки (соединения) производства Акционерного общества «Трубопроводные системы и технологии» обеспечивают требуемые диэлектрические свойства в течение всего срока эксплуатации. Это достигается путем применения конструктивных решений, материалов и технологий изготовления, отвечающих жестким требованиям стандартов отрасли, а также контролем качества технологических операций на каждом этапе изготовления и проведением приемо-сдаточных испытаний всех выпускаемых изолирующих монолитных муфт (электроизолирующих вставок).

Диэлектрические показатели изолирующих монолитных муфт (электроизолирующих вставок) подтверждаются следующими испытаниями:

- на электрическую прочность (подтверждение отсутствия пробоя ИММ при переменном напряжении 5 000 В с частотой 50 Гц в течение 1 минуты);

- проверка электрического сопротивления (электрическое сопротивление изолирующей монолитной муфты постоянному току напряжением 1000 В должно составлять не менее 25,0 МОм).

Для предотвращения выхода из строя электроизолирующих компонентов вследствие импульсных перенапряжений, вызванных внешними источниками, электроизолирующие соединения должны эксплуатироваться с установленными на них искровыми разделительными разрядниками.

Преимущества

Проектирование

Конструкция изолирующей монолитной муфты (электроизолирующей вставки) обладает способностью выдерживать высокие механические нагрузки.

Электроизолирующие соединения разработки и производства Акционерного общества «Трубопроводные системы и технологии» способны воспринимать не только высокое внутреннее давление (в стандартном исполнении до 40 МПа) и его колебания, но и изгибающие и крутящие моменты, а также их комбинации, возникающие на участке трубопровода в процессе его эксплуатации.

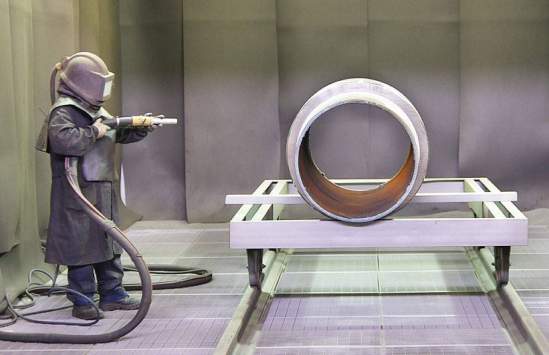

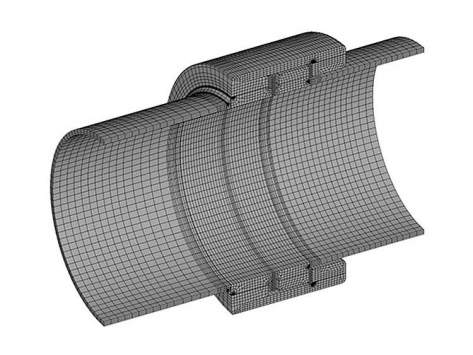

Необходимые прочностные характеристики закладываются на этапе конструирования и подтверждаются расчетными обоснованиями, основанными как на инженерной методике (ASME BPVC.VIII.I и ГОСТ 34233.4-2017), так и на конечно-элементной модели электроизолирующего соединения, учитывающей контактное взаимодействие элементов внутри вставки.

- Воздействие пробным внутренним гидравлическим давлением (1,5 Pраб);

- Воздействие внутренним пневматическим давлением 0,6 МПа (6 кгс/см2);

- Циклическое воздействие (n=40 циклов) внутренним давлением от 1,0 МПа до 85% от Pисп.;

- Совместное действие внутреннего гидравлического давления и изгибающего момента (совместное действие внутреннего давления Pраб и изгибающего момента, при котором суммарные продольные напряжения в патрубках составят не менее 75% от предела текучести материала);

- Совместное действие внутреннего гидравлического давления и крутящего момента (совместное действие внутреннего давления Pраб и крутящего момента, при котором в патрубках возникают напряжения не менее 5% от предела текучести материала);

- Циклическое воздействие (n=105 x T циклов) внутренним давлением от 1,0 МПа до Pраб, где T – расчетный срок службы в годах;

- Давление разрушения не менее 2,2 Рраб.;

- Осевая нагрузка, эквивалентная 75 % предела текучести материала трубопровода.

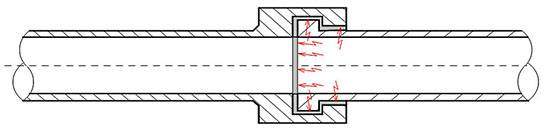

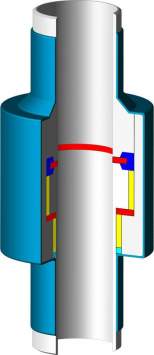

U-образная система двойного уплотнения

U-образная система двойного уплотнения

Запатентованная U-образная система двойного уплотнения обладает уникальными герметизирующими и диэлектрическими свойствами и имеет ряд конструктивных и технологических преимуществ по сравнению с системами уплотнения, использующими кольца круглого сечения:

- отсутствие эффекта взрывной декомпрессии;

- возможность применения в условиях высокого давления (до 100 МПа);

- возможность применения при повышенных механических нагрузках (растяжение, сжатие, изгиб, кручение);

- возможность изготовления муфт больших диаметров (без ограничений).

Используемые в качестве уплотнений резино-технические изделия обладают уникальными характеристиками, позволяющими не ограничивать диапазон применения изолирующих соединений:

- температуры эксплуатации и хранения от -60 оС до +120 оС;

- стойкость к взрывной декомпрессии;

- стойкость к H2S.

Квалификационные испытания

При квалификационных и периодических испытаниях с участием независимых экспертов (СДС «ИНТЕРГАЗСЕРТ», Постоянно Действующая комиссия по приемке новых видов Трубной продукции ПАО «Газпром», ООО «НИИ Транснефть», Российского морского регистра судоходства и других) проверяются заявленные характеристики изолирующих соединений.

В рамках подтверждения соответствия требованиям ПАО «Транснефть», ИММ, производства АО «ТСТ», продемонстрировали высокие прочностные характеристики пройдя более строгие испытания, чем предусмотрено ГОСТ Р 9.603-2021, а именно циклическая долговечность ИММ была подтверждена испытаниями при совместном воздействии внутреннего испытательного гидравлического давления, равного Рраб, и изгибающего момента, при котором суммарные напряжения в металлических патрубках ВЭИ составляли более 75 % от предела текучести трубопровода, в течение 16 700 циклов без нарушения прочности, герметичности и электрической прочности.

Испытания на совместное действие внутреннего давления и крутящего момента

Испытания на совместное действие внутреннего давления и крутящего момента

Испытания на совместное действие внутреннего давления и изгибающего момента

Испытания на совместное действие внутреннего давления и изгибающего момента

Автоматическая сварка под флюсом

Автоматическая сварка под флюсом

Сварка

Сварочное оборудование, материалы и технологии сварки, применяемые при изготовлении электроизолирующих соединений Акционерным обществом «Трубопроводные системы и технологии» аттестованы СРО Ассоциация «НАКС» и ООО «Газпром ВНИИГАЗ».

Испытания внутренним гидравлическим давлением на прочность

Испытания внутренним гидравлическим давлением на прочность

Контроль качества

На этапе серийного производства 100% электроизолирующих соединений подвергаются приемо-сдаточным испытаниям, включающим в себя:

- Неразрушающий контроль сварных соединений;

- Испытание внутренним гидравлическим давлением на прочность;

- Циклические испытания внутренним гидравлическим давлением (по дополнительному требованию Заказчика);

- Испытание внутренним пневматическим давлением на герметичность;

- Испытание на электрическую прочность;

- Проверка электрического сопротивления;

- Проверка толщины антикоррозионного покрытия;

- Проверка диэлектрической сплошности антикоррозионного покрытия;

- Проверка габаритных размеров и массы;

- Визуальный контроль.

В случаях, предусмотренных контрактами на поставку, осуществляется независимый контроль и участие в приемо-сдаточных испытаниях инспекторов 3-ей стороны по согласованным Планам контроля Качества и Регламентам взаимодействия. Подобные инспекции проводятся такими организациями, как ООО «Газпром газнадзор», Российский морской регистр судоходства, ООО «Бизнес-Тренд» и др.

Проверка диэлектрической сплошности наружного антикоррозионного

Проверка диэлектрической сплошности наружного антикоррозионного покрытия электроискровым дефектоскопом

Проверка толщины наружного антикоррозионного покрытия

Проверка толщины наружного антикоррозионного покрытия

Монтаж и эксплуатация

Монолитная изолирующая муфта (электроизолирующая вставка) поставляется готовой к монтажу и дальнейшей эксплуатации.

В процессе эксплуатации участок трубопровода с изолирующей монолитной муфтой выдерживает те же режимы нагрузки на прочность и герметичность, что и основной трубопровод и не требуют специального технического обслуживания и ремонта, отличающегося от обслуживания основного трубопровода, в течение всего срока службы.

В процессе эксплуатации допускается:

- обновление/замена защитного покрытия, при соблюдении установленных производителем покрытия технологии нанесения и применяемых материалов;

- замена выработавшего свой ресурс разделительного искрового разрядника и батареи питания модуля контроля искроразрядника.